Шатуны изготовлены из стали 12ХНЗА и имеют твердость нижней головки HRC 58-62, а верхней и стержня — НВ 80-98. При ремонте устраняют следующие дефекты:

- износ поверхности отверстия под втулку до диаметра более 23,53 мм — поверхность отверстия обработать до ремонтного размера 23,6+0,023 мм под ремонтную втулку;

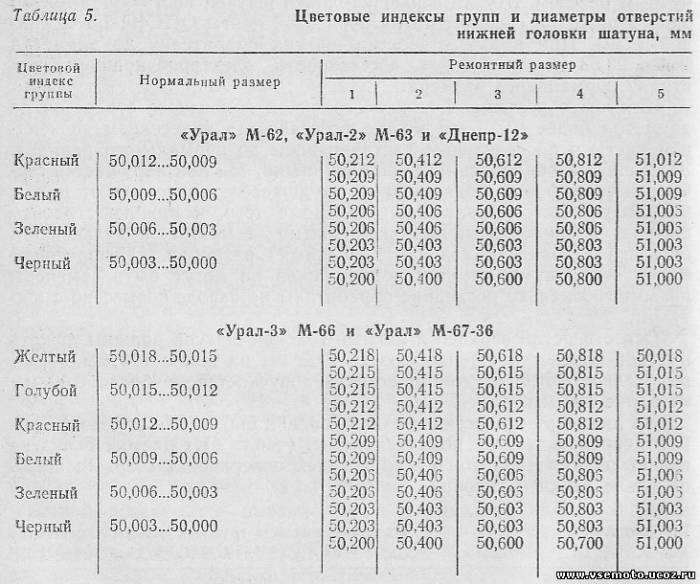

- износ поверхности отверстия под ролики до диаметра более 50,03 мм—поверхность отверстия обработать до ближайшего ремонтного размера 50.2+0.012; 50.4+0.012; 50,6+0.012; 50,8+0.012; 51,0+0.012 мм под нормальные ролики с ремонтным пальцем кривошипа; при конусности или эллипсности отверстия нижней головки шатуна более допустимого (допускается конусность или эллипсность не более 0,005) отверстие обработать до ближайшего ремонтного размера. Если износ поверхности отверстия нижней головки шатуна требует обработки иод ролики третьего ремонтного размера, эту поверхность необходимо цементировать на глубину 0,7..1 мм и затем шлифовать под ремонтный размер. Остальные поверхности шатуна от цементации предохраняют;

- непараллельность осей верхней и нижней головок шатуна более 0,16 мм на длине 100 мм — выправить шатун до устранения дефекта;

- непрямолинейность стержня шатуна более 0,3 мм на длине 70 мм — выправить шатун до устранения дефекта;

- износ отверстия под болт до диаметра более 8,26 мм — развернуть отверстие до ремонтного размера 8,33; 8,43; 8,53; 8,63, 8,73 мм под ремонтный болт;

- износ торцовой поверхности нижней головки шатуна по ширине до размера менее 28,25 мм — хромировать или электронатирать поверхность и затем шлифовать до нормальной ширины 28,205... 28,350 мм.

Если износ втулки верхней головки шатуна превышает допустимую величину, выпрессовывают изношенную втулку оправкой под ручным прессом. Втулки верхней головки шатуна поставляют только одного размера, свернутыми из бронзовой ленты ОПС4-4-2,5 толщиной 1 мм. При износе отверстия шатуна под втулку до диаметра более 23,53 мм его можно восстановить электронатиранием под втулку нормального размера.

Шатуны с разъемной нижней головкой при износе отверстия до диаметра более 51,53 мм можно восстановить нанесением эпоксидной пасты с последующим растачиванием до нормального размера. Запрещается опиливать или шабрить стыки, так как нарушается геометрическая форма подшипников, ухудшается теплоотвод от них, и вкладыши быстро изнашиваются. Кроме того, в нижнюю головку шатуна со спиленными или шабренными стыками в дальнейшем нельзя установить вкладыши ремонтных размеров. Испорченные этими операциями крышки подшипников не могут быть заменены новыми, поскольку последние обработаны на заводе совместно с шатуном.

Оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости с точностью до 0,05 мм на длине 100 мм. Непараллельность осей в этой плоскости допускается не более 0,03 мм на длине 100 мм.

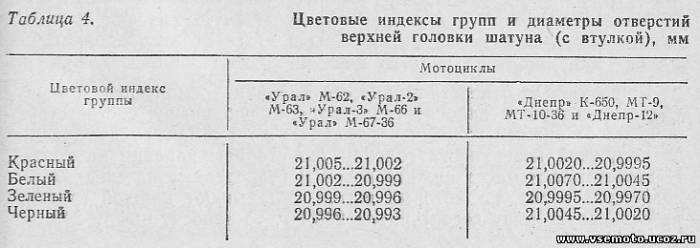

По диаметру отверстия верхней головки шатуны (с втулкой) принято сортировать на четыре группы (табл. 4). Цветовой индекс группы наносят краской на внутренней поверхности стержня шатуна возле верхней головки.

Таблица 4. Цветовые индексы групп и диаметры отверстий верхней головки шатуна (с втулкой), мм

Втулку 7201234-А после запрессовки развальцовывают с обеих сторон и правят гладкой брошью до диаметра 20.53+0.045, затем обрабатывают до диаметра 2llo,oo7. Эллипсность и конусность втулки допускается не более 0,003 мм. Просверлив отверстие 3 мм во втулке для смазки поршневого пальца через отверстия, имеющиеся в верхней головке шатуна, расчеканивают втулку в специальные пазы верхней головки шатуна.

Шатуны по диаметру отверстия нижней головки в пределах каждого размера принято сортировать по группам и маркировать краской (табл. 5). Цветовой индекс наносят на внутренней поверхности стержня шатуна у нижней головки. При эллипсности и конусности отверстия в головках шатуна в допустимых пределах относят к той или иной группе по наименьшим размерам. Измеряют при температуре окружающей среды 15...25СС.

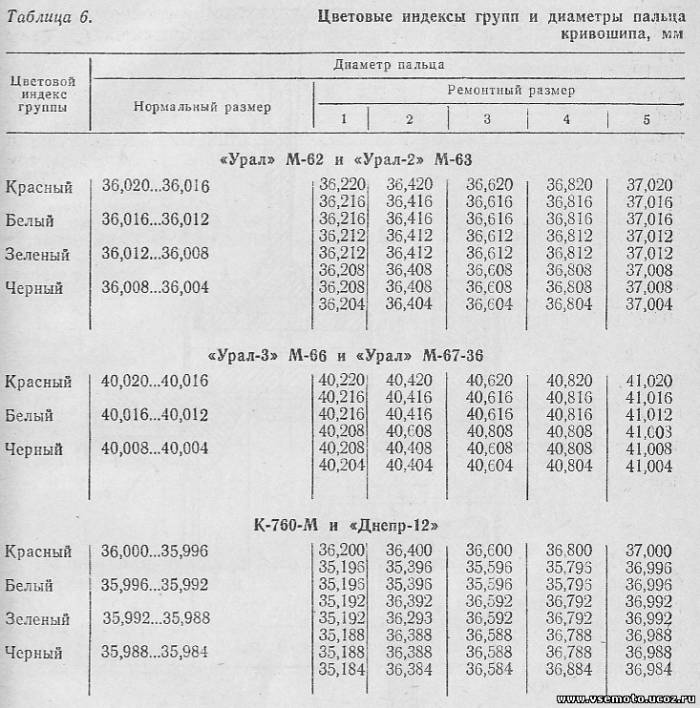

У шатунов с отверстием нижней головки ремонтного размера удаляют старую и наносят травлением новую цифру, соответствующую массе нижней головки с точностью до 1 г. Цифру вытравляют на наружной поверхности головки (со стороны канавки на торце). Например, если масса нижней головки (определяют на специальных спаренных весах, на которых шатун укладывают каждой головкой на отдельную чашу весов) равна 200,1 г, то наносят цифру 200, при массе 204,1 г — цифру 204 и т. д. Допускается индивидуально подбирать пальцы-цапфы нормального и ремонтного размеров по четырем группам (табл. 6).

Таблица 6. Цветовые индексы групп и диаметры пальца кривошипа, мм

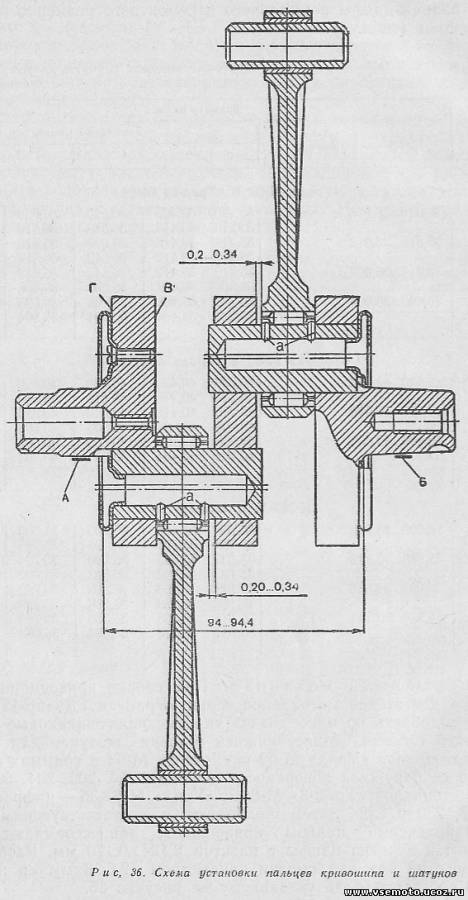

Кривошипный механизм. При сборке кривошипных механизмов двигателей мотоциклов серии «Урал» и «Днепр-12» необходимо подобрать по массе два шатуна, имеющих одинаковые клейма на нижней головке. Массу нижней головки шатунов для двигателей мотоциклов «Урал» М-62 и «Урал-2» М-63 в граммах обозначают на ее наружной поверхности цифрами 200, 202, 204, 206, 208, а для мотоциклов «Урал-3» М-66 и «Урал» М-67-36 — цифрами 224, 226, 228, 230 и 232. Затем подбирают с соответствующими цветовыми индексами пальцы кривошипов, запрессовывают их в переднюю и заднюю цапфы с натягом 0,124...0,170 мм. Расположение отверстий «а» для смазки диаметром 2,5...3 мм в пальцах должно соответствовать указанному на рисунке 36.

Запрессовывают пальцы до размера 94...94,4 мм между упорными буртами для подшипников на передней и задней цапфах.

Комплект роликов для шатунов двигателей мотоциклов «Урал» М-62, «Урал-2» М-63 и «Днепр-12» подбирают в соответствии с цветовыми индексами (размерными группами) пальца кривошипа и отверстия нижней головки шатуна (табл. 7).

При установке шатунов, имеющих допустимый износ поверхности под ролики, их комплектуют с пальцами кривошипа, обозначенными красным индексом, и подбирают группу роликов, обеспечивающих зазор в подшипнике 0,010...0,025 мм.

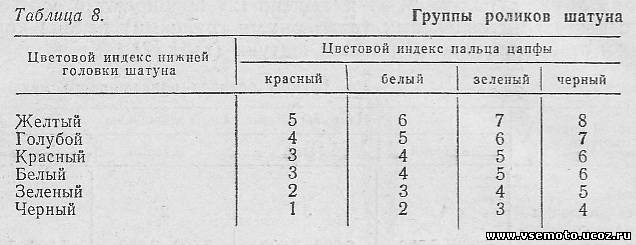

Подшипник 864708ДМ, состоящий из роликов и сепараторов, для кривошипного механизма двигателя мотоциклов «Урал-3» М-66 и «Урал» М-67-36 подбирают согласно таблице 8.

Таблица 8. Группы роликов шатуна

Собирают кривошипный механизм в следующей последовательности. Подбирают комплекс роликов, соответствующий размерным группам пальцев и шатунов, вставляют ролики, в сепаратор (сепаратор должен иметь тот же цветовой индекс) и надевают его с шатуном на палец перед сборкой. Вставляют цапфы с надетыми шатунами в приспособление: переднюю цапфу — в нижнюю его часть, а заднюю — в верхнюю. Надевают на цапфу ограничительную планку и после проверки контрольной щекой закрепляют цапфы винтами, затем разводят приспособление и вынимают контрольную щеку. Нагревают в электропечи до температуры 380...400°С щеку, вынимают ее, центрируют с пальцем и сжимают в приспособлении все детали коленчатого вала. Обдувают сжатым воздухом. После этого вынимают коленчатый вал из приспособления и окончательно охлаждают в масляной ванне. Охлажденный коленчатый вал проверяют на качество сборки: шатуны должны вращаться без заеданий, торцовое биение шатуна по шейкам в подшипниках должно быть 0,045...0,14 мм для нового коленчатого вала и 0,045...0,3 мм — для ремонтного.

Специальное приспособление должно обеспечивать соосность шеек А и Б (см. рис. 36) и расположение пальцев в плоскости, проходящей через оси этих шеек. Технологический процесс охлаждения кривошипного механизма должен исключать снижение твердости рабочей поверхности пальца кривошипа. Биение поверхностей А и В при установке механизма в центрах допустимо не более 0,03 мм. Измеряют его на расстоянии 5 мм от шейки. При биении более 0,03 мм допускается правка. После сборки коленчатого вала шлифуют коренные шейки цапф и конус под маховик до нормальных размеров, под подшипник — диаметром 35_0,oi7 мм и под зубчатое колесо распределения— до диаметра 30+одш мм. Затем устанавливают маслоуловитель, затягивают крепящие винты до упора и раскернивают в шлиц с одной стороны металлом маслоуловителя.

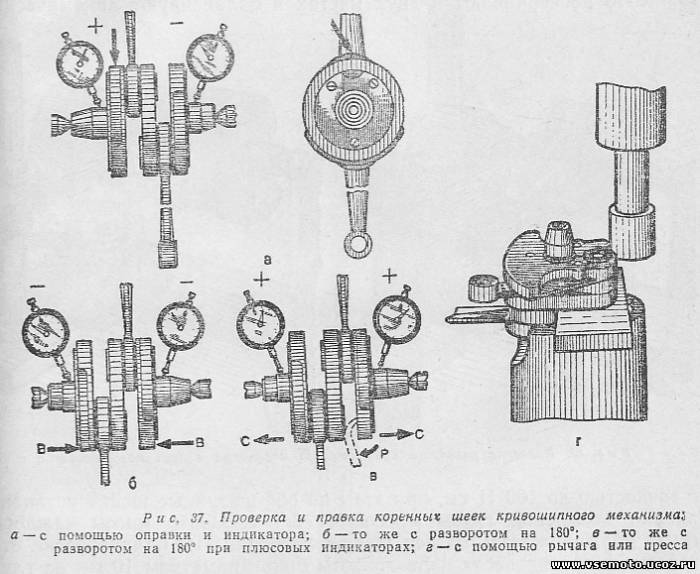

Если биение коренных шеек превышает указанную величину, то коленчатый вал необходимо править с контролем на приспособлении с центрами и индикаторами (рис. 37). Стрелки обоих индикаторов должны отклоняться в одном направлении в ту или другую сторону от нуля (см. рис. 37,б,в). Если стрелки показывают разные величины (см. рис. 37,а), то определяют наиболее высокую точку на коренной шейке (см. на рис. 37, а — левая шейка) и, зажав ще« ку коленчатого вала в тиски, не сильно ударяют свинцовым или медным молотком по левой цапфе (стрелку см. на рис. 37). Если стрелки индикаторов показывают одинаковое минусовое отклонение, превышающее допустимую величину, то удары молотком наносят вовнутрь (стрелки см. на рис. 37,6). При плюсовом отклонении стрелок индикаторов цапфы растягивают (стрелки см. на рис. 37, в), пользуясь для этого рычагом или прессом (см. рис. 37,г).

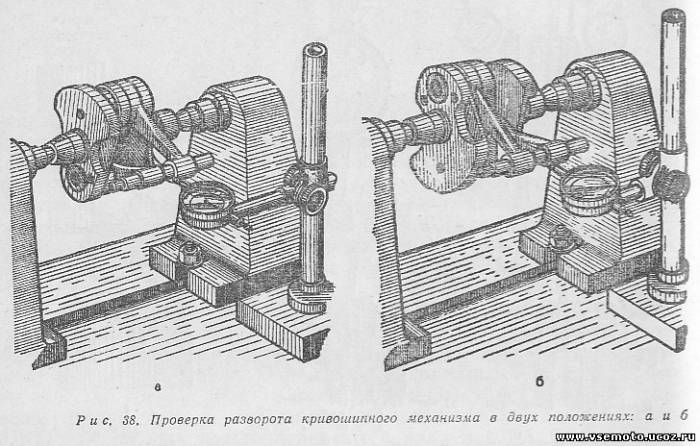

Разворот коленчатого вала проверяют в центрах индикатором. Для этого в верхние головки шатунов вставляют оправку (рис.38), соответствующую цветовому индексу отверстий головок. Замеряют в двух положениях коленчатого вала (см. рис. 38, а,б). Разница в замерах не должна превышать 0,5 мм. В случае большей величины коленчатый вал правят ударами молотка по соответствующим сторонам цапф. Правка шатунов собранного коленчатого вала недопустима. При проверке коленчатого вала «по методу треугольника» разность показаний индикатора не должна превышать 0,5 мм. Радиальный зазор нижней головки шатуна должен быть не более 0,012 мм, осевой зазор нижней головки шатуна на пальце кривошипа — 0,05... 0,034 мм. Шатуны должны проворачиваться свободно, без заеданий.

Для сборки коленчатых валов мотоциклов серии «Днепр» подбирают шатуны в сборе по массе с одинаковым цветовым индексом из пяти групп: синий — 530±2,5 г, зеленый —535±2,5 г, красный — 540±2,5 г, черный — 545±2,5 г, белый — 550±2,5 г. Цветовой индекс наносят на наружной поверхности крышки шатуна.

Коленчатый вал МТ801201 должен быть нормального или ремонтного размера в комплекте с нормальными или ремонтными вкладышами. Перед сборкой вала смазочные линии продувают сжатым воздухом. Собранный коленчатый вал с пробками МТ801-201 и винтом 242503П8 раскернивают в двух местах и балансируют динамически с точностью до 100 Н-см, при этом на обе шатунные шейки устанавливают кольцевые грузы массой 477±1 г. Центр массы каждого груза должен лежать на оси шатунной шейки. При балансировке отверстия в противовесах вала должны быть диаметром 10 мм на глубину не более 30 мм. Смещение линий центров отверстий со средней плоскости противовесов должно быть не более 1,4 мм, шаг отверстий— не менее 15 мм. Перед сборкой шатунов шейки коленчатого вала смазывают маслом для двигателя. При установке вкладышей следят за тем, чтобы фиксирующие усики на их стыке свободно входили в пазы на крышке и постели шатуна. Крышка должна быть притянута гайками шатунных болтов динамометрическим ключом с усилием 32...36 Н-м, при этом гайки смазывают маслом.

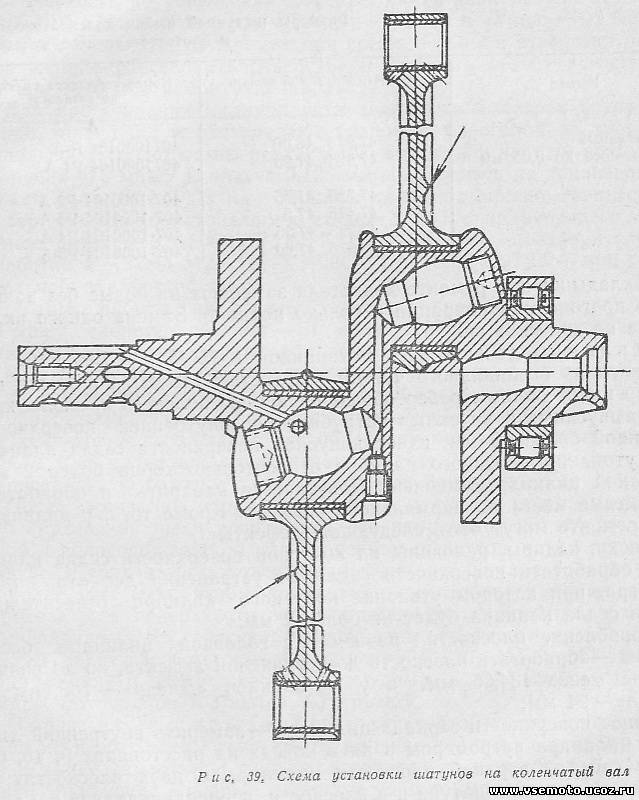

Шатуны на коленчатый вал устанавливают выступами на стержнях шатунов (указаны стрелками на рис. 39), направленными у первого шатуна вперед и у второго — к маховику. Поверхность вкладышей считается удовлетворительной, если на ней нет задиров, выкрашиваний и вдавленных инородных материалов. Темная окраска поверхности не является браковочным признаком.

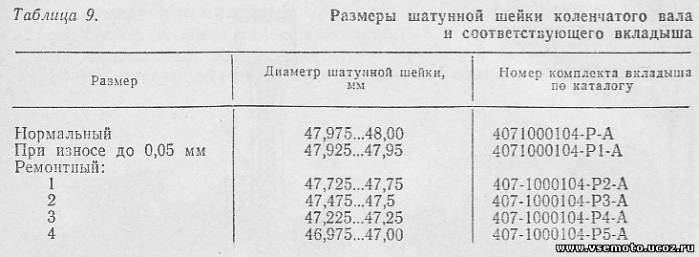

Вкладыши, пригодные для дальнейшей эксплуатации, должны быть упругими, чтобы размещаться в постели крышек шатунных подшипников с натягом, необходимым для теплоотвода от вкладышей к поверхности постели. Вкладыши, не имеющие натяга в постелях, заменяют. Для замены изношенных или поврежденных вкладышей завод поставляет вкладыши нормального и пяти ремонтных размеров с уменьшением на 0,05; 0,25; 0,5; 0,75; 1,0 мм внутреннего диаметра. При незначительном износе шатунных шеек нормального размера коленчатого вала можно использовать вкладыши нормального или уменьшенного на 0,05 мм размера. Для установки ремонтных вкладышей при наличии овальности и конусности шеек коленчатого вала более 0,03 мм шейки должны быть прошлифованы и отполированы до ближайшего ремонтного размера (табл. 9). Если применение вкладышей ремонтных размеров не обеспечит получение необходимых зазоров в подшипниках шатунов (в случаях, когда вал уже прошлифован до максимального уменьшения диаметра шеек), устанавливают новый коленчатый вал с вкладышами нормального размера.

Таблица 9. Размеры шатунной шейки коленчатого вала и соответствующего вкладыша

Вкладыши при ремонте двигателя заменяют на новые без каких-либо подгоночных операций и только попарно. Замена одного вкладыша не допускается.

Узнаем размеры металлического профиля.

|