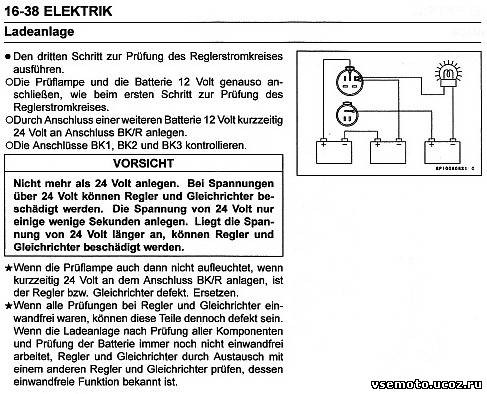

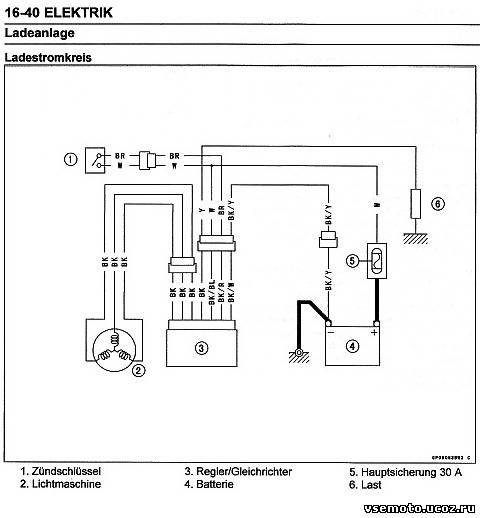

Prüfung der Ladespannung

•Den Batteriezustand prüfen (siehe Abschnitt Batterie).

•Den Verbrennungsmotor aufwärmen, bis die Betriebsbedingungen für die Lichtmaschine erreicht sind.

•Den Sitz abbauen (siehe Kapitel Rahmen).

•Der Zündschlüssel muss in Stellung OFF stehen,dann das Prüfgerät[A] wie in der Tabelle angegeben anschließen.

Sonderwerkzeug -

Handprüfgerät: 57001–1394

•Den Motor starten und die Spannungswerte bei verschiedenen Motordrehzahlen mit eingeschaltetem

Scheinwerfer und abgeschaltetem Scheinwerfer notieren. (Den Scheinwerferverbinder in der oberen

Verkleidung abziehen).Bei niedriger Motordrehzahl muss sich als Messwert fast die Batteriespannung ergeben

und bei höherer Motordrehzahl muss auch eine höhere Spannung gemessen werden. Die Spannungswerte

müssen jedoch unter dem angegebenen Sollwert bleiben.

Ladespannung

Prüfgerät Anschlüsse Anzeige

Bereich

Prüfgerät (+)an Prüfgerät (–)an

25 V- Batterie (+) Batterie (–) 14,2–15,2 V

•Den Zündschlüssel in die Stellung OFF drehen, um den Motor zu stoppen und das Prüfgerät abklemmen.

Liegt die Ladespannung zwischen den in der Tabelle angegebenen Werten, kann davon ausgegangen werden,

dass die Ladeanlage einwandfrei funktioniert.

Ist die Ladespannung deutlich höher als die in der Tabelle angegebenen Werte,ist der Regler bzw. Gleichrichter

defekt, oder Kabel des Reglers oder Gleichrichters sind locker oder unterbrochen.

Wenn die Ladespannung bei steigender Motordrehzahl nicht ansteigt, ist der Regler bzw. Gleichrichter defekt

oder die Ausgangsleistung der Lichtmaschine reicht für

die angeschlossene Last nicht aus. Die Lichtmaschine und Regler bzw. Gleichrichter auf defekte Teile prüfen.

ACHTUNG

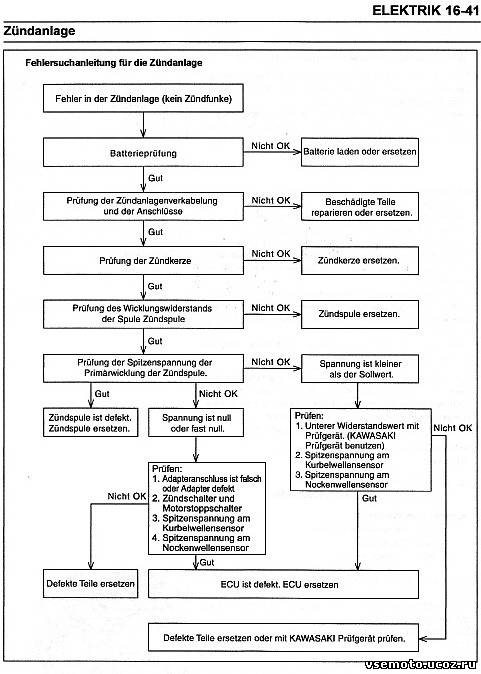

Die Zündanlage erzeugt eine extrem hohe Spannung.Die Zündkerzen und die Zündspulen bei laufendem Motor nicht berühren, sonst kann es zu einem schweren elektrischen Schlag kommen.

VORSICHT

Die Batteriekabel oder andere elektrische Verbindung nicht trennen, wenn der Zündschlüssel in der Stellung ON steht oder der Motor läuft. Auf diese Weise werden Schäden an der integrierten IC-Zündung vermieden.

Die Batterie nicht nachträglich anschließen. Bei der Batterie liegt der Minuspol an Masse. Auf diese Weise wird eine Beschädigung der Dioden und der Transistorzündung verhindert.

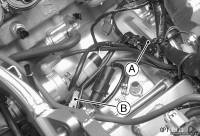

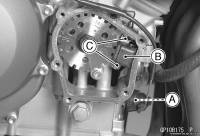

Ausbau des Kurbelwellensensors

•Ausbauen:

Kraftstofftank (siehe Kapitel Kraftstoffanlage)

Reservetank

Rechte untere Verkleidung (siehe Kapitel Rahmen)

Kabelverbinder des Kurbelwellensensors [A]

Kabelverbinder des Seitenständerschalters [B]

Kabelverbinder für Neutralstellungsschalter [A]

Kurbelwellensensordeckel

Anschluss des Öldruckschalters [A]

•Den Kurbelwellensensor [B] ausbauen, dazu die Kurbelwellensensorschrauben [C] lösen.

Einbau des Kurbelwellensensors

•Das Kabel für den Kurbelwellensensor korrekt verlegen(siehe Abschnitt Verlegung von Seilzügen, Kabeln und

Schläuchen im Anhang).

•Festziehen:

Anzugsmoment -

Kurbelwellensensorschrauben: 5,9 Nm (0,60 kgf·m)

•Silikondichtmittel [A] auf die Schutzhülle des Kurbelwellensensorkabels und die Kontaktflächen der

Kurbelgehäusehälften an der Vorderseite und Rückseite der Kurbelwellensensor-Deckelhalterung auftragen.

Dichtmittel -

Kawasakidichtmittel (Silikondichtmittel): 56019–120

•Ein nicht permanentes Gewindedichtmittel auf die Gewindegänge der Kurbelwellensensorschraube [A]

auftragen und diese anziehen.

•Die Klemmen [B] und die Schrauben für den Kurbelwellensensordeckel festziehen.

Anzugsmoment -

Schrauben für den Kurbelwellensensordeckel: 9,8 Nm (1,0 kgf·m)

•Die Schraube für den Öldruckschalteranschluss eindrehen und festziehen.

Anzugsmoment -

Schraube für den Öldruckschalteranschluss: 1,5 Nm (0,15 kgf·m)

•Den Anschluss einfetten.

•Die anderen ausgebauten Teile einbauen.

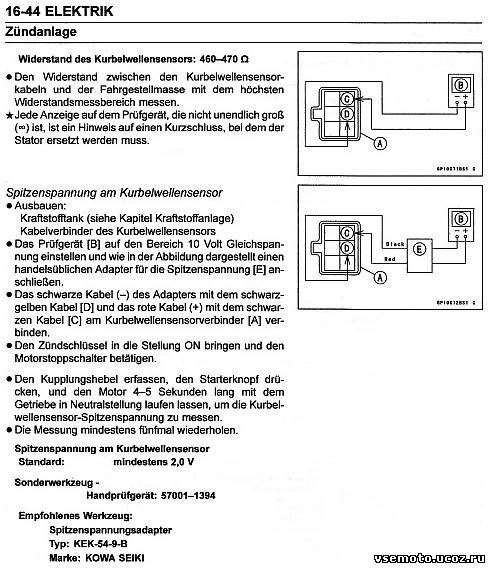

Prüfung des Kurbelwellensensors

•Ausbauen:

Kraftstofftank (siehe Kapitel Kraftstoffanlage)

Kabelverbinder des Kurbelwellensensors [A]

•Das Handprüfgerät [B] auf den Messbereich × 100 Ω einstellen und das Kabel (+) mit dem schwarzen Kabel

[C] und das Kabel (–) mit dem schwarz-gelben Kabel [D] in Verbinder [A] verbinden.

Sonderwerkzeug -

Handprüfgerät: 57001–1394

Wenn der Widerstand größer ist als der Sollwert, ist ein Kabel der Spule unterbrochen und die Spulemuss ersetzt werden. Ist der Widerstand deutlich geringer als der Sollwert,hat die Spule einen Kurzschluss und muss ersetzt werden.

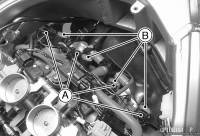

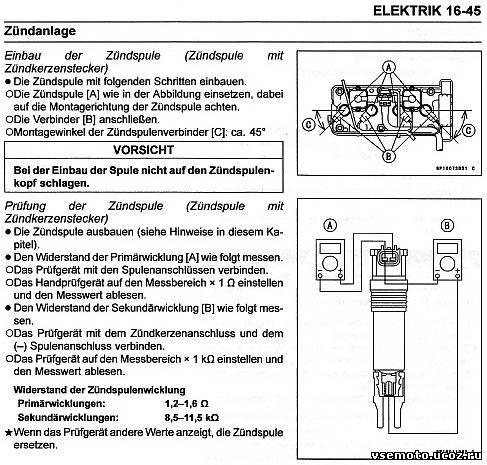

Zündspule (Zündspule mit Zündkerzenstecker) - Ausbau

•Das Luftfiltergehäuse (siehe Kapitel Kraftstoffanlage) ausbauen.

•Die Verbinder für die Zündspule [A] trennen.

•Die Zündspulen [B] von den Zündkerzen abziehen.

VORSICHT

Den Verbinder der Zündspule beim Ausbau der Zündspule nicht mit Gewalt abziehen.

Spitzenspannung der Primärwicklung der Zündspule

ANMERKUNG

○Die Batterie muss voll aufgeladen sein.

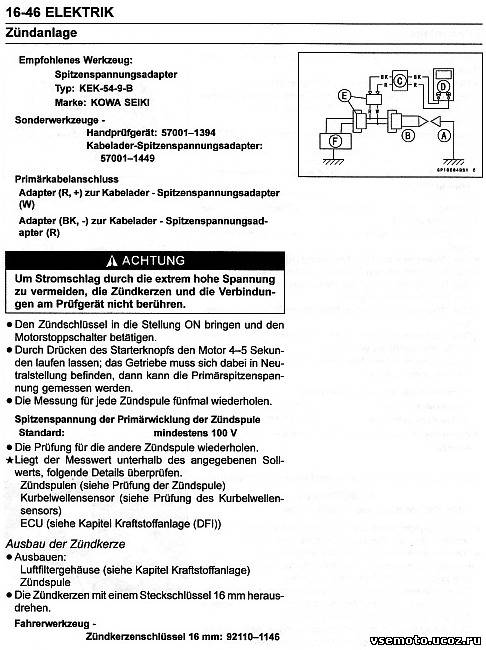

•Die Zündspulen ausbauen (siehe Hinweise in diesem Abschnitt),aber die Zündkerzenstecker nicht entfernen.

•Die Primärspitzenspannung wie folgt messen.

○Eine neue Zündkerze [A] an jede Zündspule [B] anschließen und mit der Motormasse verbinden.

○Einen handelsüblichen Spitzenspannungsadapter [C] an dem Prüfgerät [D] anschließen, das auf den

Messbereich 250 Volt Gleichspannung eingestellt ist.

○Den Adapter an dem Spitzenspannungsadapter[E] für die Kabelader anschließen, der zwischen dem Verbinder

der Zündspule und der Zündspulenwicklung angeschlossen ist. [F] ECU

Einbau der Zündkerze

•Die Zündkerze vertikal in die Bohrung für die Zündkerze einsetzen, die Zündkerze [A] sitzt dabei in dem

Zündkerzenschlüssel [B].

Fahrerwerkzeug -

Zündkerzenschlüssel 16 mm: 92110–1146

•Festziehen:

Anzugsmoment -

Zündkerzen: 13 Nm (1,3 kgf·m)

•Die Zündspulen sicher montieren.

Reinigung und Prüfung der Zündkerze

○Weiteren Informationen finden Sie im Abschnitt Elektrik im Kapitel Regelmäßige Wartung.

Prüfung des Elektrodenabstands der Zündkerze

○Weiteren Informationen finden Sie im Abschnitt Elektrik im Kapitel Regelmäßige Wartung.

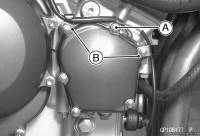

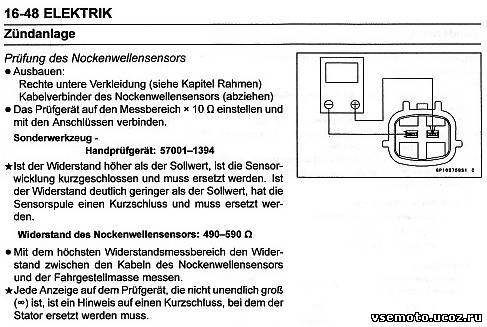

Ausbau des Nockenwellensensors

•Die unteren Verkleidungen entfernen (siehe Kapitel Rahmen).

•Die linke Seite der Prallplatte anheben und den Kabelverbinder für den Nockenwellensensor herausnehmen.

•Die Schraube links unten am Motorkühler herausdrehen.

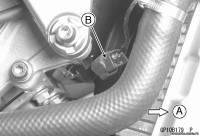

•Die Unterseite des Motorkühlers zur Vorderseite [A] schieben und den Kabelverbinder [B] für den

Nockenwellensensor abziehen.

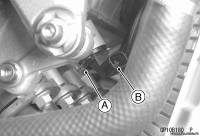

•Ausbauen:

Schraube für den Nockenwellensensor [A]

Nockenwellensensor [B]

Einbau des Nockenwellensensors

•Den Rundring für den Nockenwellensensor mit Fett oder Motoröl einschmieren.

Festziehen:

Anzugsmoment -

Schraube für Nockenwellensensor: 12 Nm (1,2 kgf·m)

|